다이캐스트 사용 시 주의사항

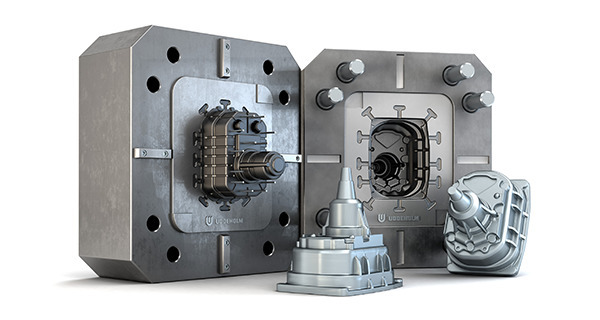

1. 특성을 활용하라 다이캐스팅 금형

다이캐스팅 공정에서는 금형에 기계적 마모, 화학적 침식 및 열 피로가 발생합니다. 주요 고려 사항은 다음과 같습니다.

고압 영향: 금속 액체는 고압으로 금형 캐비티에 유입되어 마찰과 충격을 유발하여 금형 표면의 침식과 마모를 유발합니다.

슬래그의 화학적 효과: 금속을 붓는 동안 불가피하게 슬래그가 포함되면 성형 부품에 화학적으로 영향을 주어 금형 균열의 형성과 발달을 가속화할 수 있습니다.

열 응력: 금형 표면의 균열은 각 주조 사이클 중 열 응력으로 인해 발생합니다. 급속한 열 교환, 온도 차이 및 교번 응력은 표면 균열의 원인이 됩니다. 표면 내구성을 유지하려면 내열피로성, 내마모성 및 들러붙지 않는 금형 특성으로 인해 부품 성형에 4Cr5MoSiV1(H13)과 같은 재료를 사용하는 것이 좋습니다.

2. 합금 용융 온도

최적의 금속 주조 온도는 합금에 따라 다릅니다.

온도 선택 원칙에는 다이 수명에 대한 영향, 배기 탱크 깊이 감소, 튀는 위험 최소화, 조임 기회 감소, 주물의 수축 구멍 및 균열 감소 등이 포함됩니다.

3. 금형의 작동 온도

작동 온도 다이 캐스팅 금형 합금에 따라 다릅니다.

금형 온도에 대한 원칙에는 느슨한 내부 주조 구조 방지(저온), 주조물이 금형에 "용접"되는 것을 방지(고온), 적절한 온도 제어를 통해 주조 크기 정확도 유지가 포함됩니다.

4. 다이캐스팅 금형의 윤활

윤활 목적: 분리제로 작용하여 마찰을 줄이고 다이캐스팅 수명을 향상시킵니다.

윤활유 요구사항: 형 캐비티의 접착을 방지하고 금형 표면의 부식을 방지하며 유독 가스 발생을 방지하고 가열 후 재가 남지 않아야 합니다.

윤활유 준비: 흑연이 포함된 완전 손실 시스템 오일, 중유, 황색 왁스 및 바셀린 오일이 포함된 파라핀, 글리세린 및 물유리가 포함된 흑연 등 다양한 윤활제 구성을 사용할 수 있습니다.

사용법 메모 : 윤활제는 타입의 캐비티와 가동부에 균일하게 도포되어야 하며 균일한 피막 형성을 위해 분사량을 최소화해야 합니다.

5. 다이캐스팅 금형의 조정 내용

금형을 완성한 후 다이캐스팅 조건과 공정 변수를 조정하는 것은 안정적인 다이캐스팅을 위해 매우 중요합니다. 주요 고려 사항에는 재료 용융 온도, 다이 온도, 사출 압력, 다이 잠금력, 다이 개방력, 압축 샷 비율 및 버스트 속도가 포함됩니다. 다이 테스트 담당자는 자격을 갖춘 주조물을 생산하기 위한 올바른 다이 캐스팅 조건을 달성하기 위해 이러한 요소를 잘 알고 있어야 합니다. 완벽한 결과를 얻으려면 수리가 필요할 수 있습니다. 다이 캐스팅 부품.

NINGBO FUERD 기계 CO., LTD

웹 사이트: https://www.fuerd.com